| 4K

|

|

2K |

.

_______________________________________________________________________________________________________________________________________________

.

.

.

Home (Web-Vintage Frameset)

.

| 4K

|

|

2K |

10.6.25: Stand der 3D-Bildscheiben-Fertigung

|

|

9.3.25:

Baubericht "Spritzkabine de luxe".

|

21.12.24:

Zwischenbericht zur 3D-Scheiben-Fertigung.

Das Design der Scheiben für das

erste Set "Flughafen" ist überarbeitet und gefällt mir

jetzt deutlich besser, wirkt moderner und

professioneller und bleibt markanter in Erinnerung

mit dem schwarzen Innenkreis, der

ja auch technisch Sinn macht, um im Betrachter die

Umgebung abzudunkeln und um Schmauchspuren des Lasers zu

kaschieren.

Weitere Sets dann in anderer

Farbgebung, was zum Sammeln dann richtig klasse, weil

sehr abwechslungsreich, wird mit Gelb, Orange, Rot,

Blau, Türkis... :)

Im Prinzip könnte ich auch Kreise

in Regenbogenfarben machen oder Prilblumen... alles

geht... sky is limit. :D

Also wenigstens das

Scheiben-Design für Set Nr.1 ist fertig.

Alles Andere allerdings kaum :/.

Ich denke, ich werde frühstens Mitte 2025 mit Inhalten weitermachen können, so lang braucht noch der Bau der "Fertigungsstrasse". Heute und hier mal ein

Beispiel-Problem:

Beim Lasern von diagonalen Linien, also wenn bei beiden Achsen die Laufkatzen arbeiten, wird die Linie wellig. Wobei, wir reden hier nicht über den spontan sichtbaren Bereich, sondern um so 1/100 mm bis 1/10 mm

unter der Fadenlupe bei Gegenlicht. An sich arbeitet

mein Laser so hochpräzise, dass es immer wieder eine

Freude ist, aber bei der

Vergrösserung im Betrachter um den

Faktor x10 und bei der Filigranität der Motive innerhalb

des Rahmens wird dann eben die Welligkeit der

Rahmenränder deutlich sichtbar und

störend. Solche Wellenlinien im

Bereich 1/100 mm (Tesafilm = 4/100 mm dick) liegen ja in

der Natur der Sache, denn wenn bei einer Laufkatze die

Räder etwas mehr abgestanden

sind, oder Fusseln unter die Räder

kommen, oder die Schiene schmutzig, oder ein

Schrittmotor anders getaktet ist, dann bremst und

"holpert" eben die eine Achse im Verhältnis

zur anderen und es gibt

unregelmässigen Vortrieb und somit Wellenlinien.

Hinzu kommt, dass der Laser ja

auch nicht immer gleichmässig brennt, wenn er z.B.

ansetzt/aufhört oder wenn Rauchschwaden durchziehen und

abdunkeln. Auch das Material

ist ja nicht immer gleich dicht in

seiner Faserung, sondern mal dicker, mal dünner, dann

brennt der Laser entsprechend schmaler oder breiter. All

das zusammen kann sich dann

ggf. zu einem richtigen

"Kaventsmann" an Welle summieren, wenn sich diese

Ursachen zufällig überlagern.

Also selbst ein Lasercutter der Luxusklasse für zigtausende Euro wird unterschiedliche Abnutzung der Laufkatzen aufweisen (natürlich wird irgend so ein Super-Duper-CO2-Laser weitaus exakter arbeiten, weil

z.B. schneller, als das billigste Anfängergerät). Aber

das Prinzip des mechanischen 2-Achsen-Antriebes auf

Rädern lässt nun mal immer nur die

Logik zu, dass beide Achsen

zugleich im Mischverhältnis weniger genaue

Geradeauslinien fahren, als es eine Achse allein nur auf

ihrer einzelnen und festen Schienenlinie fährt.

Verbessern lässt sich die Akkuratesse der Schnitte also entsprechend nur dadurch, dass eben nur eine Achse, X oder Y, gelasert wird und entsprechend muss das Werkstück gedreht werden, dass jede gerade

gezogene Laserlinie eben ausschliesslich X oder Y

entspricht.

Bei den Scheiben gibt es jeweils

nur die eine horizontale Fensterlinie, die entsprechend

nur mit X+Y zu lasern geht. Also die Scheibe muss 6x

weitergedreht werden, um alle

Fenster nur per X+Y zu schneiden.

So habe ich mir überlegt, wie ich das realisieren kann.

Das Erste war die einfache Brett-Lösung:

.  Auf Brett A alles Nebensächliche

lasern plus die erste waagerechte Fensterreihe. Dann

Werkstück aufs zweite Brett gewechselt, auf dem sich

jetzt bei den zuvor gelaserten

Transportlöchern der Scheibe

Noppen befinden, die die Scheibe justieren (zwei Noppen

reichen da schon aus, Löcher gebrannt hatte ich für

fünf).

Das elementare Hauptproblem beim

Drehen oder/und Umpositionieren des Werkstückes ist

allerdings das Wiederplazieren auf den zentralen

Ausgangspunkt des Lasers!

Wenn der Laser in Ruheposition auf dem exakten Nullpunkt des Koordinatenkreuzes steht, also exakt in der Mitte steht, und die eingelesene Vorlage sich ebenso exakt an diesem Punkt als Mittelpunkt ausrichtet, dann muss sich auch das physische Werkstück exakt um diesen Ruhepunkt-Ausgangspunkt des Lasers als eben wirklich ganz exakten Mittelpunkt drehen, wenn

sich die Fensterreihen am Ende nicht alle verschieben sollen.

Auch falls der Laser einen ausserhalb liegenden

Startpunkt haben sollte: die physische

Lage des Scheibendrehpunktes muss

- logisch - immer zu 100% deckungsgleich mit dem

diesbezüglichen Ansteuerungspunkt des Laserstrahls sein,

der diesen Drehpunkt rein

im Programm definiert hat und

demnach eben konkret ansteuert. Sonst dreht/lasert sich

beides "aneinander vorbei" bzw. um unterschiedliche

Drehachse/Mittelpunktdefinition.

Im Normalzustand ist eine Werkstück-Drehung als eine Umpositionierung während der Laservorgänge ja schlicht nicht vorgesehen, sondern macht sich dann immer nur als ein Verrutschen in der Genauigkeit

der Positionen bei aufeinanderfolgenden Laservorgängen

bemerkbar.

Wie also soll man die Deckung umsetzen? Nun, bei diesem Verfahren lasere ich in die Scheibe auf Brett A den Lasermittelpunkt als solchen, mit eben nur dem Durchmesser des Laserstrahls. Ein

mini-mini-mini-Loch also. Dann, die Scheibe auf Brett B

eingelegt, schiebe ich das Brett oder/und den Laserkopf

nun solange rum, bis der Stand-Strahl

der Laser-Ausgangsposition wieder

genau passend in dem Mittelloch verschwindet. Eine nicht

gewünschte Drehung des Brettes um Z wird gelöst durch

"Brett B immer oben

am Anschlag an der Wand des Cutters". Die Brett-Lösung funktioniert

somit schon erstaunlich gut und präzise. Es wird immer

eine Reihe gelasert, dann die Scheibe aus den Noppen

gepolkt, für die nächste Reihe

weitergedreht und wieder auf den

Noppen festgedrückt. Das Prozedere hat allerdings den

grossen Nachteil, dass ich für jedes Weiterdrehen den

Laser öffnen muss, reingreifen

und fummeln muss, ggf. an die

Ausleger stosse und was verschiebe. Und jedesmal hin und

her, Laser->PC, Laser->PC, Laser... u.s.w. Enorm

anstrengend! Für 2-3 Scheiben

geht das, aber nicht bei 50 Stück.

Also "was tun?", sprach Zeus! Ich sage mir: Wenn Elon Musk seine Raketen rückwärts landen lassen kann (und das nicht nur technisch, sondern sogar ökonomisch sinnvoll), werde ich doch wohl eine ebenso

ökönomisch anzuwendende Fertigungsstrasse für diese

Scheiben konstruieren und aufbauen können... Damn!!

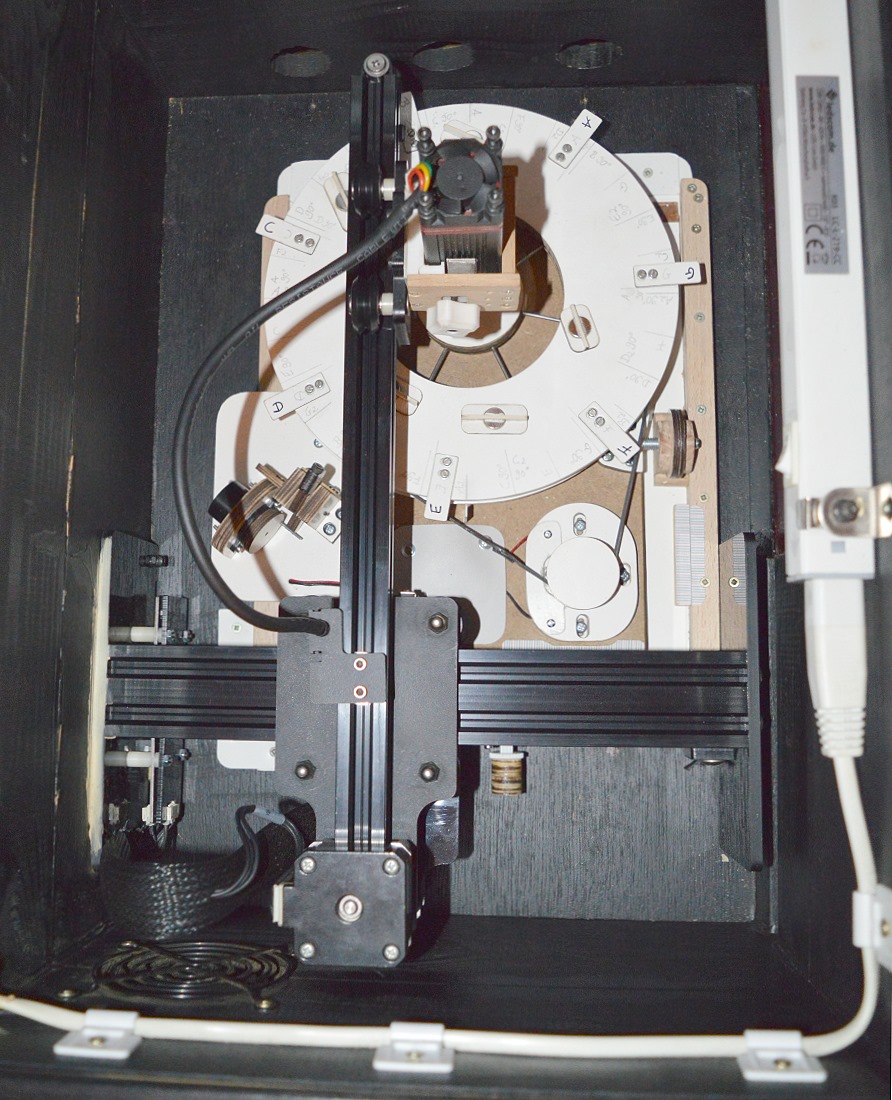

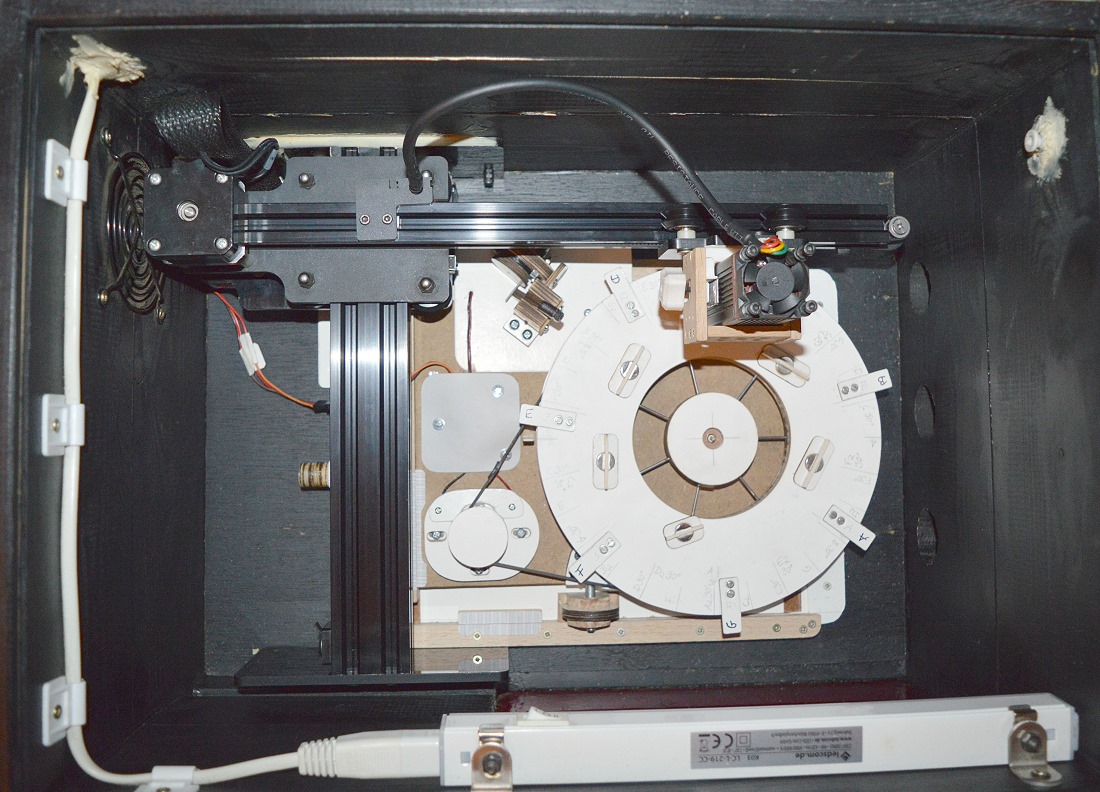

Als Nächstes also zweckhalber

einen Drehteller entworfen und gebaut. Sah und sieht wie

folgt aus:

.  Um nun

nicht mehr das Brettchen wechseln zu müssen, also nicht

mehr Brett A rausnehmen und B neu einlegen zu müssen,

und um die Scheibe einfach weiterzudrehen, statt mit

den Noppen rumpolken zu müssen.

Das Ding war aber 'ne komplette Fehlkonstruktion, trotz

virtuellem Blender-Bau vorab! Und somit zeigt sich, dass

man tatsächlich bauen muss,

um die Haptik, um eben das ganz

Reale vor sich zu haben! Sonst hätte ja auch Lilienthal

sagen können: "Scheiss auf den Gleiter, ich konstruiere

jetzt erstmal solange am

Zeichenbrett weiter, bis ich den

A380, die Concorde und das Space Shuttle fertig habe,

vorher brauche ich nix zu bauen!" Geht aber nicht,

funktioniert nicht! Man muss bauen,

man muss immer wieder alle

möglichen Zwischenschritte an- und ausfertigen, um reale

Erfahrungen in der Praxis zu sammeln, welche auch immer

das dann sind.

Hier also ca. 4cm Kugellager, mit

offenem Innenbereich, der einen Einsatz hat, auf dem

sich das Zentrierungsloch befindet. So dachte ich: Wenn

ich mir einmal richtig gründlich

Mühe gebe, den Einleger fürs

Kugellager ganz exakt mit dem Loch zu fertigen, dann ist

das Loch ja von nun an immer in der Drehmitte des

Tellers und alles funktioniert somit

genauso gut wie mit dem Brett

vorher -> Laserruhestrahl verschwindet im Loch =

Drehpunkt justiert. Und ich kann dann die ganze Scheibe

in einem Rutsch lasern, brauche nur

6x weiterzudrehen mittels kleiner

Strichmarkierungen.

Ging aber gar nicht! Erstens liess

sich der Einsatz mit dem Loch gar nicht auf Hunderstel

Millimeter genau bauen und einpassen, zweitens muss sich

das Loch dann genau

auf der Höhenebene des Werkstückes

befinden, denn der Laser trifft ja nicht 360°-90° auf

die Oberfläche, sondern steht irgendwo "schief" zur

Oberfläche. Sitzt jetzt das Loch,

in

welchem der Strahl verschwindet, höher oder tiefer als

die Werkstück-Oberfläche, ergibt sich durch die Schräge

des Strahls immer ein XY-Versatz zu diesem

höhenversetzten

Drehpunkt der Werkstück-Ebene.

Ich hatte angenommen, solch winzige Verschiebungen seien egal, die Versetzungen machten sich aber bis zur Unbrauchbarkeit bemerkbar = leider Schrott. Ausserdem war ja ein grosser Nachteil der Brett-Methode noch gar nicht eliminiert, nämlich das pro Scheibe 6-mailge zusätzliche Öffnen und Reingreifen in den Cutter und somit das ewige Hin und Her zwischen

Cutter-Bedienung und PC-Bedienung.

Was desweiteren viel zu fummelig

war: das Papp-Rohstück der Scheibe überhaupt auf dem

Teller zu fixieren. Also jedesmal mit Tesafilm ankleben

und abziehen oder 'n altes

Radiergummi als Gewicht drauf...

alles Murkellei... immer verrutscht dabei was... alles

nix auf Dauer.

Also nochmal von vorn das Ganze,

immerhin erstmalig praktische Erfahrungen mit

Drehteller-Aufbau gesammelt.

Zunächst musste unbedingt das Problem mit der exakten Findung des absolut exakten Drehpunktes des Tellers und dessen Justierung dann auf den ebenso exakten Fokuspunkt des

ruhenden Lasers, und zwar alles möglichst auf 1/100 mm

genau, gelöst werden.

Dann sollte das manuelle Drehen

des Tellers entfallen, ebenso das am Ende ja allein

schon sehr ermüdende Ausrichten einer jeden weiteren

Reihe durch Augenmaß an

Strichmarkierung auf Teller und

festem Gegenstrich. Hier sollte jetzt, nach einmaliger

Grundjustierung, das automatische "Einrasten" einer

jeder Reihe auf einem nun

motorbetriebenen Teller

erfolgen. Ebenso sollte das "Befestigen" der

Pappscheiben auf dem Teller durch Magnete erfolgen, also

hiess es, Metallplättchen einzuarbeiten.

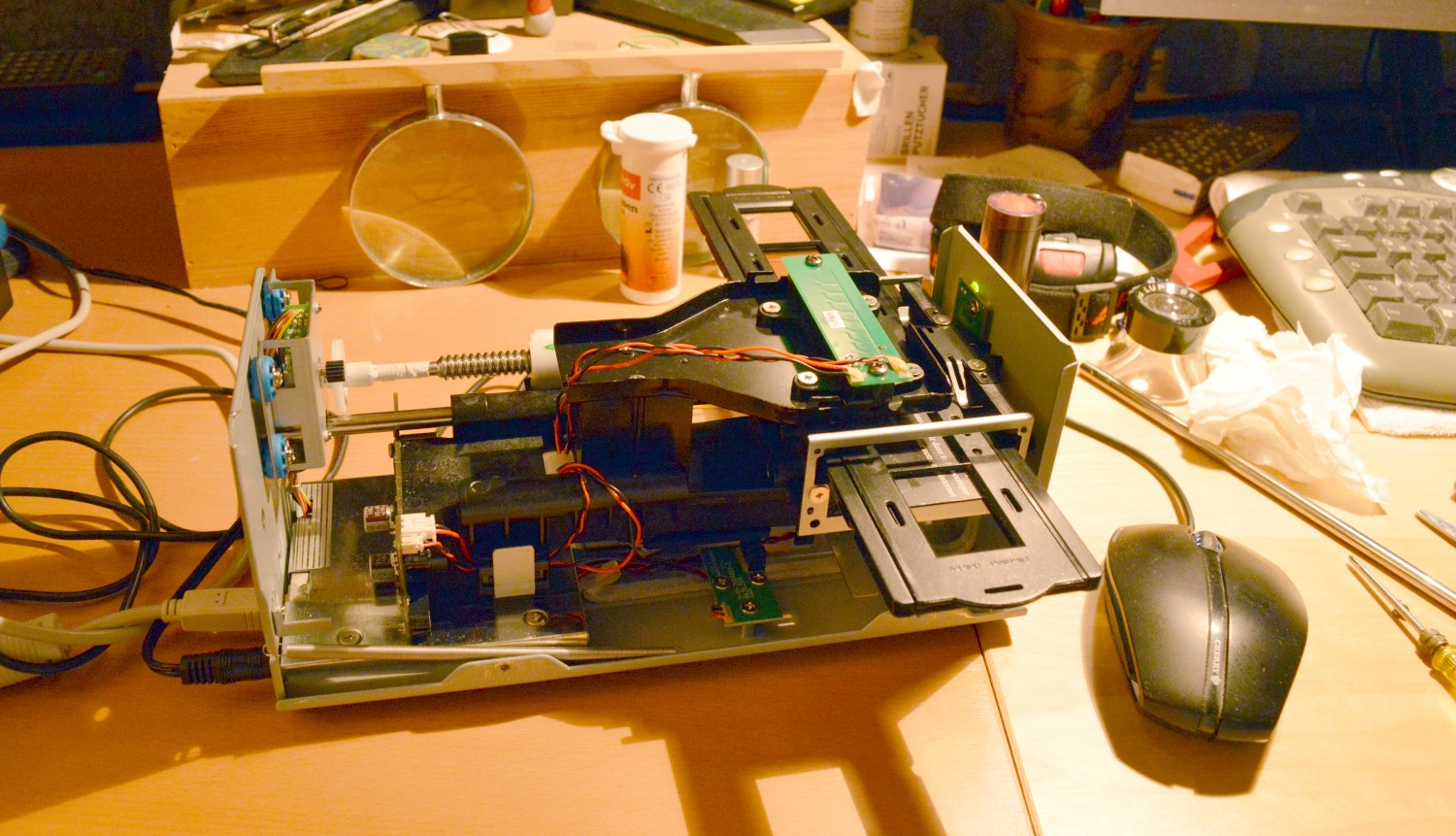

Am - bisherigen - Ende sieht der

Aufbau nun so aus:

.  Immer mehr an Aufbau-Volumen

bringt allerdings den Nachteil des ebenso immer mehr zur

Neige gehenden Platzes im Cutter mit sich, was dann

teilweise wieder nervige

Überarbeitungen zu Folge hatte.

Hier standen mir so ca. 5,5cm an Höhe maximal zur

Verfügung, in die das alles reinkonstruiert werden

musste, und insgesamt erst im Cutter

zusammengesetzt werden muss, denn

in einem Stück passt der komplett montierte Einsatz

nicht rein.

Zur Ausführung kam jetzt ein

Drehteller mit Motor- und Riemenantrieb, Achslagerung

mittels 2mm-Stahlstab in Messingrohr. Eine

Sperrschranke, ebenfalls mit Motor zu öffnen,

dazu justierbare Teller-Anschläge.

Dann Werkstück-Fixierung mittels Magneten auf dem

Teller. Drei Tisch-Ebenen übereinander, die beiden

oberen beweglich, mit der Möglichkeit

zur Feinjustierung unter dem

Laserstrahl in dessen Ruheposition. Die erste

Ebene als Basis zum Verschrauben im Cutter und als

Auflage für Ebene-2, die X-Achse. Oben drauf

wiederum Ebene-3: Y-Achse. Die

Bewegung einer Ebene mittels Drehrad und

Schneckengewinde (Einfache Mutter im Rad auf

Gewindestab).

Die innerste Ebene ist hier

erkennbar schräg/schief, das liegt daran, dass der

Ausleger im Cutter leider auf 20cm Länge 5mm hängt und

sich das nicht ändern lässt.

Diese Schräglage wollte ich lieber

ausgleichen, um den gleichmässigen Abstand der

Laser-Fokussierung aufs Werkstück zu gewährleisten. Sollte

diese Apparatur mal unter einer

anderen, nicht hängenden X-Achse

zum Einsatz kommen, lässt sich die 5mm-Leiste links

abschrauben und die ganze Ebene lässt sich dann durch je

zwei 2,5mm Untersätze

(oder insgsamt durch entsprechend

durchgehende Unterlage) ganz waagerecht wieder genau in

Höhe der Rad-Schraubenachse anlegen.

Die Motoren sind je zwei 500:1

Getriebemotoren von Robbe-Modellbau aus den 90er-Jahren.

Im Jahr 1995 hatte ich mir drei dieser 5V-Motoren

gekauft, um damit eine

Einzugsvorrichtung zu betreiben,

welche 18x13cm 3D-Foto-Bildkarten von einem Stapel auf

einem Wägelchen einzieht, dann in die passende

3D-Betrachter-Box mit Beleuchtung

befördert und nach kurzem Moment

wieder auf der anderen Seite ausfährt und neu

aufstapelt. Jener Mechanismus kam dann immerhin mal auf

einer Cheerleader-Party zum

offiziellen Einsatz. Aber mehr als

eine bautechnische "Übung in der Jugend", war jene

Apparatur dann nun auch wieder nicht... kaum im Alltag

brauchbar. Somit nun richtig klasse,

dass wenigstens zwei jener

Motor-Einheiten heute, nach 30 Jahren, wieder Verwendung

finden! Natürlich gibt es heuer, gegenüber damals,

reichlich Auswahl an hervorragenden

und preiswerten Motoren mit

Getriebevorsätzen zu bestellen, davon gefühlt 99% aus

China.

Die Motor-Antriebseinheit für den

Teller, mit dem kleinen Rad drauf, hat Spiel in der

Verschraubung, um damit die Riemenspannung einstellen zu

können.

Der Gummiriemen (aus altem

Fahrradschlauch) sitzt einerseits so fest, dass er gut

Grip hat, andererseits locker genug, um bei Anschlag auf

die Sperrschranke am kleinen

Rad durchzulaufen. Natürlich

schalte ich dann auch gleich bei Anschlag den

Vortriebsmotor ab.

Zunächst wollte ich keine physische Sperrschranke, sondern besser gleich eine moderne Lichtschranke verwenden, die dann instantan die Stromzufuhr zum Antriebsmotor unterbricht, wenn Lichtstrahl

unterbrochen. Klingt ja gut, gesagt, getan, eine

Lichtschranke aus dem Modelleisenbahnbereich bestellt.

An sich prima Funktion, hat nur den Nachteil,

dass sie mit Infrarotlicht läuft,

also ein einfaches Pappstückchen zur Unterbrechung nicht

ausreicht, es muss quasi ein "Baumstamm" sein, und dass

war mir nix mehr. Auch schien

sie unterschiedlich zu verzögern,

aber bevor ich das weiter austesten konnte, hatte ich

auf der Platine Kurzschluss verursacht und die Schranke

war hin (ich hab' so 'n spezielles

Händchen dafür, auf Platinen

exzessive Kurzschlüsse zu verursachen und deren

Trägergerät damit in den Orkus zu schicken...

mittlerweile habe ich ja auch wieder einen neuen

Plustek-8300er-Scanner, jener aber

wieder Wellengang ohne Ende... hätt' ja sein können,

dass' nu' zufällig geht im 2ten-Anlauf, aber nix... und

dessen Vortriebslager baue ich

nun vorläufig auch nicht mehr um).

Also Lichtschranke geht nicht.

Zur Rand-Fixierung der ja

beweglichen Tisch-Ebenen hatte ich mit der Y-Achse

(obere Platte) angefangen und dort noch einfacher Weise

nur zwei Vierkantleisten links und rechts

zur Führung aufgeklebt. Fixes

Aufkleben der Führungsleisten rächt sich allerdings

schnell, denn allein Im Zimmer schwankt die

Luftfeuchtigkeit mit der Zeit so zwischen 30% und

80%, so dass Holz aufquillt. Hinzu

kommt Temperaturanstieg im arbeitenden Cutter, so dass

die Beweglichkeit der Tischchenteile dann abnimmt, also

klemmt. Zwar nicht so stark,

dass es sich gar nicht mehr

bewegen liesse, aber doch so stark, dass sich Druck

aufbaut und dann sprunghaft abbaut, d.h. die Platte

springt dann gleich einen ganzen Millimeter

weiter und nicht, wie gewünscht,

wenige Hundertstel mm. Solche Verklemmung macht die

Feinjustierung völlig zunichte!

Natürlich darf die Platte auch kein Spiel an den Führungsseiten haben, das brächte dann ja ebenfalls eine Ungenauigkeit in die andere Achsrichtung beim Bewegen mit sich. Beim Bau der zweiten Ebene wurde

mir das schnell klar und so habe ich

auf der X-Achse die Anschlagsleiste justierbar

ausgeführt. Sieht man auf dem Bild: Die Schrauben in

der oberen Leiste, die an den

Ecken festgesetzt ist, haben oben reichlich Spiel, sind

nur in der unteren Leiste (tatsächliche Führungsschiene)

entsprechend fest, so dass sich

der Anschlagsdruck jener

Plattenführung immer wieder anpassen und justieren

lässt. Eine Seite nachkorrigierbar reicht ja schon

aus. Das müsste ich eigentlich bei der Y-Achse

nochmal neu machen, denn immer

wieder phasen- und stellenweises Auftreten von

Verklemmung beim feinfühlig behutsamen Vor- und

Zurückschrauben der Ebene ist blöd!

Die Apparatur im Laser-Master-2.

Welchen ich freudiger Weise in Form dieses

Komplettaufbaues mit Kasten, Ventilator, Lampe, zwei

Sichtfenstern, Brille und Pipapo für wirklich

günstig, fast für umsonst bekommen

konnte. :) Ein echter Glücksgriff, weil eben mit dem

ganzen Drumrum! Perfektes Teil, macht immer wieder

Spass, damit zu arbeiten.

Klar, einige kleine

Schönheitsfehler hat so ein Second-Hand-Eigenbau, wie

hier das Hängen des X-Auslegers und die Kopfhalterung

war gebrochen und musste ich neu bauen,

wartet aber insgesamt mit quasi

unbezahlbarer Arbeitsleistung des Vorgängers auf, den

ursprünglichen Laser-Master-Bausatz so perfekt montiert

und ausgestattet zu haben!

Einem geschenkten Gaul schaut man

ja nicht ins Maul. Sogar eine Druckluft-Zuleitung zur

Linse gehört dazu, die ich aber nicht nutze.

. Beim meinem Einbau lag

ursprünglich das X-Justierrad unter dem Querträger, was

extrem fummelig war, da ranzukommen, ohne wo

gegenzustossen und was zu verrutschen,

womit ich das Rad dann durch ein

Zahnradgetriebe ersetzt habe und die Achse verlängert,

sodass sich jetzt ein breiterer Dreh-Knauf bequem

anfassen lässt. Ebenso ist das

äussere Zahnrad darauf ausgelegt,

auch hier einen Motor-Anbau zu bekommen, um die

Tisch-Justierung per Motor zu fahren. Letztlich ist aber

elektrische Justierung wohl

etwas "overdone" und etwas albern,

denn wenn man den Tisch einmal per Hand eingestellt hat,

dann tut's das für die gesamte Serie der zu lasernden

Räder.

Aber alles schön motorisiert und

bei der Bewegung von aussen zuschauen zu können, wäre

natürlich ein nettes Luxus-Feature. :)

Zu Beginn muss ein spezielles Justierungsmuster in

Test-Pappe gelasert werden, mit welchem sich der

tatsächliche Drehpunkt des Tellers finden und dann genau

auf den

Fokuspunkt

des Laserstrahls eindrehen lässt (Den Trick verrate

ich jetzt aber nicht, würde auch wieder ellenlang, das zu

erklären).

Im

Betrieb fährt der Laserkopf dann immer auf diesen

Ausgangsnullpunkt, der ja dann zugleich der exakte

Drehpunkt des Tellers ist, nach jeder Reihe wieder zurück

(oberes,

senkrechtes Bild), was für das Herausnehmen und Einlegen

der Scheiben etwas Feingefühl bedeutet, ohne den

Laserkopf zu verstossen (im Prinzip hat er zwar

auch

mechanische Raster-Positionen, aber Verrutschen muss ja

nicht sein).

Zum

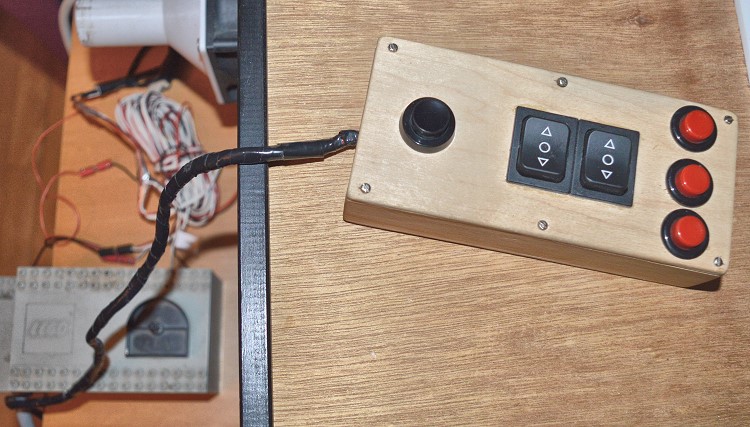

Schluss noch die äussere Elektrik vorgestellt: Mein

Lego-Trafo von 1980 tut immer noch seine treuen

Werkstattsdienste und übernimmt den Motorantrieb.

Die

Kabelbedienung schaltet die Motoren lediglich ein/aus

(Grosser Knopf oben = Schranke-Motor, Pfeil oben-rechts:

Teller-Motor).

Diese Bedienung stammt von einem Dia-Projektor-3D-Rack, das ich mir im Jahr 2000 aus zwei Einzelprojektoren zusammenstellte. Denn einen echten 3D-Doppel-Diaprojektor konnten

sich damals quasi nur Chefärzte leisten (heutzutage in

ebay für lau). Der Hauptknopf schaltete beide Projektoren

zeitgleich vor, die Taster waren je für Schärfeeinstellung

der

Objektive, die roten Knöpfe je für Einzelanwahl eines

Projektors, bei dem Einen derselbe Knopf für Vor+Zurück

(für zurück war's länger oder 2x drücken), beim

Anderen

je

ein Knopf für Vor und Zurück.

Für

die jetzige Verwendung könnten sich im Prinzip nun sehr

edel die beiden Tischebenen mit den Kippschaltern vor und

zurück fahren lassen (ganz schick wäre dazu der Y-Taster

ausgerichtet mit den Pfeilen nach oben und unten), ist

aber albern, allein die Verkabelung wäre dafür zu

aufwendig, will ich rückwärts fahren, drehe ich halt am

Trafo andersrum.

Nach

oben hin gibt's natürlich keine Grenzen. Sollte ich noch

einen neuen Teller bauen, würden wieder die Erfahrungen

aus dem jetzigen einfliessen.

Die

nächste Generation hätte 10cm-Kugellager, also mit ganz

offenem Innenbereich. Mindestens die Schranke ginge

elektromagnetisch auf/zu statt mit Rundlaufmotor, wenn

nicht

sogar

der Teller selbst per Elektromagneten abgestossen und

angezogen würde. Die Anschläge wären dann entsprechend aus

Metall, die an der Magnetanziehung anschlagen.

Seitliche

Führungen aus Alu, beide Tischachsen dann doch, weil's so

schön ist, mit Motorbetrieb und mit "Uhrwerk"-Untersetzung

und somit mit extrem feiner und kräftiger Justage,

die

dann ruhig auch 5 min pro Millimeter Wegstrecke dauern

dürfte. Dazu ausgedrucktes Deckblatt mit auf dem PC genau

gesetzten Markierungen statt mit Geodreieck und Bleistift

aufgemalt.

Uuunnd sooo weiter... Besser geht immer, aber mit

dieser Version lässt sich jetzt schon mal arbeiten.

Cam-Einblick

in den Cutter als Innenraum-Übertragung auf den PC oder

auf extra Monitor ist auch nett, habe ich schon

ausprobiert, brauche ich hier aber nicht zwingend,

die

Sichtfenster im Cutter reichen derzeit noch völlig aus.

Eine

zusätzlich angeschaffte CNC-Fräse könnte, über dritte

Z-Achse gesteuert, mit Putzwerkzeug versehen, das

Aschewegputzen der Scheiben übernehmen.

Fazit: Insgesamt

1/4 Jahr Arbeit (sowas baue ich ja nicht an nur drei

Nachmittagen), nur um die Unzulänglichkeit des Lasers auf

Diagonalen auszugleichen. :(

Inzwischen gibt es schon wieder neue Cutter auf dem Markt, die z.B. auch schneiden können mit Schleppmesser, allerdings wird's wohl im Bereich von 1/100 mm ausfransen - und Messer und Stanzen stumpfen

schnell ab, hingegen genau das ja ein grosser Vorteil

des Lasers ist, dass er nicht stumpf wird! Lediglich

durch Verschmutzung auf der Linse verliert

er an Kraft, aber mal geputzt

bereinigt das. Jedenfalls gut möglich, dass denn doch

bald erschwingliche Cutter auch Diagonalen auch im

Dauerbetrieb ausreichend präzise

schneiden können, dann kommt dieses Justiertischchen ins hauseigene Museum. ;) Tja...

Wie

geht's weiter, was kommt als nächster Schritt?

Als

nächstes werde ich mir eine Spritzkabine "de luxe" bauen.

Sowas muss dann zerlegbar sein, denn man braucht so eine

Sprühkabine nicht jeden Tag und neben dem Bett will

man

sowas nicht dauerhaft stehen haben und immer draussen

setzt die Witterung zu sehr zu. Aber 'ne Kabine braucht's,

denn alles Ausgedruckte muss natürlich fixiert werden,

da

führt kein Weg dran vorbei. Evt. auch für den Sprühkleber

der Scheibenverklebung, das steht noch nicht fest.

Immerhin

die Ausbelichtungseinheit Digital->Analog ist seit

einem Jahr fertig und einsatzbereit (könnte natürlich auch

da alles immer noch viel, viel besser sein).

Dann

kommt aber noch der gegenteilige Repro-Aufbau

Analog->Digital (bei neuen Digibildern entfällt das

natürlich), für den ich mir dann doch eine D850 besorgen

will, um nicht

"kaufen"

zu sagen. In und um Berlin hat jedenfalls immer einer eine

im Angebot. :) Zwar ist die D3200 schon sehr gut,

aber für so Fälle wie historische Farbfotografien auf

Glasplatten

aus Frankreich von 1910 (quasi mit die allerersten

Farbfotos überhaupt auf der Welt, und somit ein

kulturelles Erbe der Menschheit), für die sich, ganz im

Gegensatz

z.B.

zum Hertha-gegen-Düsseldorf-Spiel neulich, keiner ausser

mir interessiert hat, ist mir gerade das Beste an

Reprotechnik gut genug.

Ausserdem

kann die 850er 4K, ist also schon mal gut als Vlog-Cam für

den dann ja zwingend notwendigen Begleitvideo-Kanal. Der

muss dann sein. Eigentlich ist mir da nicht so

nach,

denn ich sehe nicht aus wie der Held der Steine oder Liam

Carpenter, nicht mal wie Elon Musk, aber was soll's...

will man was verkaufen, muss man halt den Strahlemann

passend

und illustrierend zum zu präsentierenden Produkt machen,

der Kunde erwartet das heute! Community und Flamethrower

und so... you know? Jedenfalls ein Regal im

Studio-Hintergrund,

voll mit Krempel, und 'n Auflehn-Tischchen vorn, das passt

immer zur Show. :)

Erst

aber muss ich noch eine Stanze/Schneidevorrichtung bauen,

die die analogen Bilder aus dem Filmmaterial möglichst auf

1/10mm und besser ausstanzen können muss.

Nicht

zuletzt dann die elementar wichtige Setzvorrichtung,

mittels derer die Bildchen in die Scheiben - ökonomisch

machbar - eingesetzt werden können müssen!

Das

muss ganz ohne Klebstoff funktionieren, denn wenn man pro

Scheibe 14x auch nur zu irgendeinem Klebstoff greift und

aufträgt, dann ist das bei einer Serie von nur 50 Stück

mit

je 3 Scheiben = 14 x 3 x 50 = 2100x zum Klebstoff

gegriffen! Das macht man genau 1x, bei Wiederholung

springt man dann nur noch schreiend durchs geschlossene

Fenster.

Und

wenn ein Bildchen mit Klebe drauf runterfällt, dann ist es

im Eimer, ja wenn auch nur irgendwas mit Klebe drauf

verrutscht, ist ggf. die ganze Scheibe im Eimer. Zu wenig

hält

nicht,

zu viel verschmiert. Also Klebstoff passt nicht! Was dann?

Einsteckschlitze

wären 'ne Idee, müssten aber auch extra geschnitten,

gelasert, geputzt werden. Wird dann auch hubbelig. Geht

also auch nicht.

Wie

dem auch sei, ich meine, nun ein "Patent entwickelt" zu

haben, was die Bildchen fest justiert ganz ohne Klebstoff

(allerdings stehen Bau und Praxisbetrieb noch aus).

Zielsetzung

ist, ein Bildchen innerhalb von 3 Sekunden exakt an seinen

festen Platz zu bekommen, 5 maximal. Bei 5 Sek sind das 70

Sek für ein Rad, bei drei Rädern sind es

3

1/2 Minuten, bei Auflage 50 im Akkord = 3 Std. Es summiert

sich eben. Länger als fünf Sekunden für das Einsetzen

eines Bildchens sind daher absolut nicht drin! Entweder

das

geht dann oder alles kannste knicken!

Für

die Montage als solche habe ich mir schon so eine

Zahnarzt-Uhrmacher-Lupenbrille besorgt, d.h. ausprobiert.

Die Dinger kosten, am Kurfürstendamm gekauft, irgendwas um

die

3000,-. In ebay und aus China um die 14,95. Die Wahl des

Bezuges fiel schnell. Vergrössert auch sehr schön,

allerdings bin ich ja schon Brillenträger, und dann den

Aufsatz

zusätzlich

und überhaupt stundenlang damit... da wird man seekrank,

man kann auch nicht mal eben zur Seite gucken, alles nicht

soo das Dolle. Aber es gibt ja heutzutage

Endoskope

schon für um die 30 Euro. Deren Bilder kann man sich ggf.

mehrere zugleich auf 4K-Bildschirm holen. Sogar auf

Cyberbrille wäre möglich, dann hat man's, bei zwei

Endoskopen,

wieder räumlich. Ich denke, die Bildschirmdarstellung per

Endoskopie wird das Mittel meiner Wahl, wenn es um die

Montage im mm-Bereich geht.

Mein

nächstes Ziel ist es jetzt ersteinmal, bis Ende Januar für

"Flughafen" die beiden Leerscheiben in einer Set-Auflage

von 36 Stück fertig herzustellen (macht insgesamt

144

Stück Scheiben, 4 Stück pro 2er-Set), zu lasern und zu

putzen. Fertig bedruckt und lackiert. Das Design ist ja

nun entschieden, auch Materialwahl, Druck- und

Pressverfahren

dafür sind durch. Erstmal diese 2er-Set-36er-Auflage in

roh realisiert haben. Alle weiteren Schritte kommen

danach.

Und

wer weiss, was in einem halben Jahr ist! Da kann viel

passieren: Politische Machtübernahmen... Weltkriege...

Bündnis90/Die Grünen... Hochzeit und Scheidung...

...

die Kinder... medizinisch ernste Diagnosen... Inflation

mit Verarmung ganzer Stände und Bevölkerungsschichten...

zugelaufene Katzen... und immer wieder spontane,

neue

Ideen nach Lust und Laune, was man alles mal so machen

könnte... ein halbes Jahr ist heutzutage eine sehr lange

Zeit!

Daher wie immer: Schaun mer mal. Zum

Schluss noch etwas "Philosophisches":

Beim Befassen mit dem exakten Finden des Dreh- und Mittelpunktes eines sich drehenden Objektes, stiess ich schnell auf die drängende Frage im Web, ob

sich eigentlich der absolute Drehpunkt einer sich

drehenden Achse noch mitdreht oder nicht. Da wurde ganz

heiss diskutiert!

Dabei ist die Anwort ganz einfach: Nein, denn ein solcher Punkt existiert nicht. Zunächst

muss man unterscheiden zwischen einem mathematisch

definierten Punkt und einem physisch realen Objekt.

Mathematisch

dreht sich da schon mal gar nichts. Ein Punkt hat - rein

mathematisch - keine Ausdehnung, keine Fläche, kein

Volumen. Somit kann sich da auch nichts drehen.

Das

ist eine reine Koordinate, eben ein Punkt, der unendlich

klein ist. Also wirklich unendlich. Bei

Unendlichkeit würde dann auch die Umlaufgeschwindigkeit

respektive die

zurückgelegte

Wegstrecke letztlich in Null enden, weil unendlich

langsam. Aber selbst das steht gar nicht zur Debatte, weil

der Punkt eben gar keine Ausdehnung hat.

Gut,

in Blender kann man einen Punkt drehen, das habe ich

bisher noch nie gebraucht, weiss auch nicht, was das soll,

hat aber sicher was mit Extrahierung zu tun, wenn

von dem Punkt ausgehend eine Achse gezogen wird, dann richtet sich jene eben speziell nach den Punktkoordinaten aus anstatt nach der globalen Ebene, oder irgendwie so. Physisch

muss man sich fragen, woraus denn ein Drehpunkt besteht.

Aus Holz? Aus Lego? Eben. Gehen wir immer weiter ins

Zentrum, dann haben wir Moleküle und Atome.

Und bei einem Atom verhält sich der Atomkern zu den ihn umkreisenden Elektronen, wie eine Erbse zum Kölner Dom. Ein Atom besteht im Prinzip aus leerem Raum. Selbst wenn wir annehmen, dass der Drehpunkt jetzt zufällig exakt im Atomkern zu liegen kommt, also exakt in der Erbse im Kölner Dom, dann schwingt und vibriert das Teil auch

noch ganz gehörig. Desweiteren besteht der Atomkern

wiederum aus verschieden angeordneten Protonen, jene

wiederum beinhalten Quarks. Also bitte, wo ist da drin

noch

unser exakter Drehpunkt zu finden? Reden wir vom einem räumlichen

Drehpunkt oder Gravitationsdrehpunkt, energetischem

Drehpunkt? Ok, vom räumlichen.

Aber

was ist Raum, wie wird "Raum" als solcher im Kosmos

definiert (ohne dass man in ihm befindliche Objekte zur

Relation zuhilfe zu nimmt)? Wir wissen es schlicht nicht!

Es

kann daher ebenso angenommen werden (meine Theorie), dass

der leere Raum der eigentliche Primärzustand der

kosmischen Definition ist, und wo vermeintlich Materie

vorhanden

ist, ist nur schlicht kein Raum definiert. Daher

stösst man bei Materie auch auf etwas Festes, weil da eben

kein Raum ist. Die Schwingungen der

Materieteilchen

befinden

sich eben nicht jederzeit an einem fest definierten Ort,

sondern sie schwingen und vibrieren

ineinander und umeinander mittels jener ominösen, noch

weitgehend

unerforschten Energie. Die Materieschwingungen betreiben somit "lediglich" ihr eigenes Relationsgesetz ihrer Wechselwirkungen innerhalb einer ganz anderen und wiederum für

sich selbst definierten Raum-Relation, in welcher (im

Raum-Gefüge) sich das "Materie-System" quasi als

"Implikation zweiter Ordnung" befindet (wie gesagt:

Theorie).

Eine

Drehung um einen vermeintlichen Mittel-Drehpunkt gibt es

daher auch physisch gar nicht! Es verhalten sich defacto

also immer nur Materie-Koordinaten in Relation

zueinander,

und das bedarf eben immer mindestens zwei davon, um

überhaupt eine Distanz zwischen zwei Punkten

räumlich zu definieren. Anders gesagt: Ein Mittelpunkt

als

Drehpunkt kann immer nur zwischen A und B liegen,

aber nicht direkt auf A oder B (dann wären nämlich

A oder B wieder in irgendetwas unterteilt, in C,

D, E, F... u.s.w.).

Anders veranschaulicht: Wenn die Erde ganz allein im Universum wäre, dann könnte sie sich drehen, wie sie wollte, es gäbe keinen Bezugspunkt, wir auf der Erde würden daher meinen, sie stünde absolut fest im Nichts, was dann ja auch richtig wäre, denn der Erde nützte ihre Bewegung, innerhalb eines unendlichen Raumes - ohne Relation zu etwas Anderem - exakt Null. Fazit:

Es gibt keinen absoluten Drehpunkt -> der

existiert schlicht auch physisch nicht! Er

existiert nur als reine Koordinate im leeren Raum.

Allenfalls hypothetisch in andere

Dimensionen

umgerechnet, dass dort, in einem absoluten Nullpunkt,

keine Zeit vergeht, oder gravitationstechnisch, oder was

auch immer, da könnte das von Relevanz sein,

aber das ist dann eben nicht mehr die Ausgangsfrage, ob

sich bei einem drehenden Teil der absolute Drehpunkt noch

mitdreht oder nicht.

Fliegen

zwei Schwalben in der Luft, sagt die eine: "Lass mich auch

mal in der Mitte fliegen!"

|

-------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

|

9.4.24: Vorschau

zum 3D-Bilder-Set "Flughafen Bremen".

Das

erste 3D-Set wird "Flughafen Bremen" mit 14 Bildern / 2

Scheiben sein. Einmal als Format für View-Master + Meopta,

einmal als 9x18-Pappkarten.

Es ist noch in Arbeit (viel Arbeit noch), aber hier jetzt schon mal eine kleine Vorschau zu zeigen, motiviert mich, weiterzumachen.

Perspektivisch sollen es, zum Sammeln, bis zu 100

Mädels-Serien aus den Jahren 1995-2006 werden. Dazu

vielleicht noch reine Landschaftsserien und

auch

neue Sachen, da also auch noch mal so 100 Stück. Wenn ich

dann alle zwei Jahre ein Set herausbringe, dann hat der

geneigte Sammler bereits

in

400 Jahren alles komplett. :) Aber im Ernst, so 3-4

Sets pro Jahr sollte ich, wenn, dann schon schaffen.

Das Problem ist natürlich, dass ich vor allem die Lust verliere, die Bildchen in die Scheiben zu kleben! Daran scheiterte das Weitermachen auch in den Nullerjahren,

als ich bereits Set Nr.1 fertig hatte (siehe unten) und

auch 2-3x verkauft hatte und Set Nr.2 schon in Arbeit war.

Das Montieren der Scheiben

war

mir auf Dauer einfach zu fummelig. Auch weil es nicht

immer zu 100% perfekt sauber wurde, sondern Klebstoff auf

die Bilder kam, weil eben auch viel

"Verschnitt"

dabei war, so dass sich das ökonomisch kaum noch lohnte.

Mal

sehen, wie es jetzt wird. Es ist bei sowas ungeheuer

wichtig, jeden Arbeitsablauf absolut zu optimieren, um

keinen Handgriff zu viel machen zu müssen.

Z.B.

nicht nur ein Set nur jeweils einmal herzustellen, aber

auch nicht 500 Stück, sondern vielleicht so 50 Stück

desselben Titels hintereinander abzuarbeiten.

Das

Problem bei dem View-Master Format ist heutzutage vor

allem, dass es kaum noch Diafilm gibt, und wenn, dann noch

weniger zu bezahlbaren Preisen,

die

für den Kunden nachher noch akzeptabel sind. Und auch die

Filme kommen teils mit Kratzern und Blasen aus der

Entwicklung, sodass es auch da schon

"Verschnitt"

gibt (entwickeln kann man natürlich auch noch

selbermachen, wenn man das will). Aber gut, all das mit

dem analogen Film geht derzeit noch

gerade

so. Ausdrucke auf Folie sind zwar schon erstaunlich fein,

aber noch Lichtjahre von der Auflösung eines analog

ausbelichteten Diafilms entfernt.

Immerhin

soll im Jahre 2023 ein grossindustrieller Thermo-Drucker

entwickelt worden sein, der nochmals um ein Vielfaches

höher auflöst, als alles bisher auf

dem

Markt dagewesene, aber bis jener Drucker auch nur in der

Industrie angewendet wird, und dann wieder zu bezahlbaren

Preisen, und dafür dann ja auch

noch

die entsprechend hochauflösende, bedruckbare Spezialfolie

bezahlbar auf dem Markt sein muss... na ja... Jahre werden

noch vergehen.

So

sind die Reels aber derzeit immerhin recht exklusiv, weil

im Prinzip ein spezielles Handwerk. Hingegen Anbieter von

Papierbild-3D-Ausdrucken - oder rein

auf

DVD - gibt es quasi wie Sand am Meer, da müssen dann vor

allem die Bilder selbst schon ziemlich spektakulär sein,

dass da sich noch einer für käuflich

interessiert.

Meine

Pappbilder sind vor allem für die Besitzer der

historischen Tisch-Stereoskope gedacht, die mit so einer

Serie ihr Gerät mal abwechslungsreich bestücken

können.

Das Langweilige an den Ausdrucken ist ja, dass man die

Bilder ja schon sieht, bevor man sie in 3D betrachtet,

also schon gesehen hat, wenn man sie

nur

auspackt. Während bei den Scheiben die Bilder ja erst

richtig zu sehen sind, wenn man sie durch den beleuchteten

3D-Betrachter klickt. Das ist kultiger!

Für

das Bestücken der historischen Betrachter könnten

die Kärtchen aber gerade noch interessant sein, weil eben

auch relativ preiswert. Da allerdings die

meisten

Taxiphote mit Glasdias bestückt

werden, überlege ich, die Bilder in einem weiteren Format,

nämlich auch noch als 9x13-Dias herzustellen. Das wären

dann

zwei Mittelformat-Dias ca. 6x6 cm pro Bild, oder besser

noch 2x 6x9cm, was den Preis pro 3D-Bild, dazu möglichst

noch in edler Metall- oder

Kunststoffeinfassung,

dann ebenso entsprechend exklusiv macht. Immerhin ist/wäre

dann auch die Qualität atemberaubend exzellent bzw. es ist

dann die

maximal

mögliche Qualität, die aus historisch-analogem Material

überhaupt noch herauszuholen und analog zu reproduzieren

geht.

Für

Mittelformat-Dias bräuchte ich allerdings erst noch ein

entsprechendes Mittelformatsystem für die Ausbelichtung,

ist also noch Zukunftsmusik.

Das

View-Master-Format erfreut sich wiederum einer speziellen

Sammler-Gemeinde, die wohl für wirklich seltene 3er-Sets

auch mal einige hundert Dollar/Euro

hinblättert.

Also für dieses Format mal ein ganz neues Sammel-Programm

mit Kleinserien aufzulegen, das reizt mich schon.

Allein,

was alles so an historischen 3D-Einmaligkeiten angeboten

wird, da biete ich mit, was das Budget hergibt und freue

mich jedesmal, wenn ich eine "Serie"

entdecke

und erstehen kann, die ich dann wenigstens in Gedanken

schon am Restaurieren und Kuratieren fürs Verlegen bin.

Klar,

die meisten Reels für View-Master verkauft man, wenn man

Einzelanfertigungen im Kundenauftrag, also mit heutigen

Digitalbildern des Kunden selbst,

produziert.

Da kann man dann so viel produzieren wie man Aufträge

abarbeiten kann, glaubt man den "Warenkörben" anderer

Anbieter. Da ich aber keine

Hochzeitsfeiern,

keine Haustiere und keine Krabbelbabys verbasteln will,

fällt das für mich flach. Ich will, wenn überhaupt, nur

das machen, was mich selbst

inhaltlich

interessiert. Aber auch Serien anderer Fotografen können

da durchaus interessant sein/werden, wenn sie denn gut

sind! Ich erinnere mich an den

Berliner

3D-Fotoclub, wo ich in den 90ern Mitglied war, da gab es

Leute, die z.B. als Architekt Zugang zu den Bauprojekten

am Potsdamer Platz hatten und

diese

in 3D dokumentierten, einer aus der Vorstands-Riege hatte

"Christos verpackten Reichstag" sogar im Stern publiziert,

und eine schon damals wirklich

alte

Dame hatte in den 50ern das Leben am Strandbad-Wannsee in

Farbe und in 3D aufgenommen! Ein weiterer hatte die

Ägyptischen Pyramiden und dortige

Ausgrabungen

als 3D-Leinwand-Vortrag im Programm. Wenn also auch das

Allermeiste "Blumenbeete aus dem Kurort" waren, gab es

teils auch richtig

megageile

3D-Dokus!

Und

irgendwo müssen all solche Bilder ja noch lagern, da

könnte ich mir gut eine Zusammenarbeit vorstellen, solche

Serien in Kleinauflage unter meiner Marke

zu

vertreiben, zumal das Herstellen der Reels eben auch so

seine handwerkliche Einarbeitung braucht, die nicht jeder

adhoc selbstmachen kann oder will.

Für

Grossauflagen von Reel-Sets gibt es in USA Anbieter, aber

dann zahlt man fünfstellig und was will man mit 10Tsd Sets

oder so, das kauft kein Mensch,

das

kann man nicht mal lagern, man hat keine

Qualitätskontrolle, kann nichts dabei wirklich individuell

besprechen. Sowas macht dann allenfalls mal Dubai-Air

oder

Redbull als simple Werbebeilage.

Aber

hier ist das ja alles ohenhin noch im Werden, und noch

lange nicht richtig marktreif. Vielleicht mache ich auch

erst noch 3-4 weitere Sets und starte dann

erst

im nächsten Jahr, damit es dann eben schon wenigstens 3-4

Sets sind. Damit ein Kunde schon mal Porto sparen kann und

damit das Ganze dann nicht

wieder

bloss nach Eintagsfliege aussieht, sondern nach

Label+Marke und Sammelleidenschaft.

|

|

|

|

"Flughafen Bremen" in gelber

Farbgebung, weitere Sets sollen dann andere Farbgebungen

erhalten. Allerdings bin ich mir da noch nicht ganz

schlüssig, eventuell mache ich die Reels auch

durchweg in schwarz, da schwarz am

wenigsten Licht im Betrachter reflektiert und weil der

Laser-Schmauch dann am wenigsten zu sehen ist. Auch

lässt sich die Art Pappe, die ich verwende,

eher schlecht direkt bedrucken,

weil es hier schnell verschmiert und eher rau-unscharf

wird. Also vielleicht besser den Text-Innenbereich auf

weissem Papier ausdrucken und aufkleben.

Derzeit arbeite ich an der

Herstellung von speziellen Pressen, mit denen ich das

Sandwich dann richtig gut und knackig zusammenquetschen

will, damit vor allem der Klebstoff sich richtig

verteilt und gut haftet, aber auch

damit die Reels nicht am Rand gefleddert aussehen und

damit die Bilder besseren Halt bekommen, wenn sie

richtig eingepresst sind können sie dann eben nicht

so schnell verrutschen, falls sich

mal der Kleber innen lockert. Auch könnte ein

Papieraufkleber aussen dann richtig satt auf- und

eingepresst werden, damit auch jener dann nicht

ableiert.

Mal gucken, was geht. Allein die

Wahl der richtigen Kleber und deren durchweg sichere

Dosierung - nicht zu viel, nicht zu wenig - ist 'ne

Wissenschaft für sich. Ich bräuchte da 'ne

Hebelmaschine,

bei der dann "1x den Hebel

drücken" jeweils eine immergleiche, exakte

Klebstoff-Aufdosierung auf die Scheiben ergibt, wie

Sahne auf Törtchen am Fliessband. Aber sehr schwierig,

sich sowas

selber zu konstruieren, dann doch

erstmal per Hand und die Klebe mit Stäbchen aus kleinem

Haufen deneben aufnehmen und verstreichen oder so. Mit

Sprühkleber bin ich noch am

experimentieren, das saut aber

ziemlich drumrum und ist verhältnismässig teuer.

Die Papierkärtchen hingegen neigen

beim Kleben von Fotopapier auf Pappe allein durch die

unweigerliche Feuchtigkeitseinwirkung zur

Bi-Metallwirkung und sind dann trocken krumm wie

Banane und wellig wie Ozean. Und

ohne Pappe, also nur reines Fotopapier sähe es dann doch

arg billig und unoriginell aus und ist eher labberig

weich.

Eigene Ausdrucke werden auf alle

Fälle besser, zumindest origineller, als in der Drogerie

über online bestellt. Dort zwar unschlagbar preiswert,

dafür aber tendenziell farbstichtig, braunstichig ö.ä.,

vor allem steht dann hinten der

Stempel der Drogerie drauf und das ist dann ja nicht so

prickelnd gelabeld.

|

|

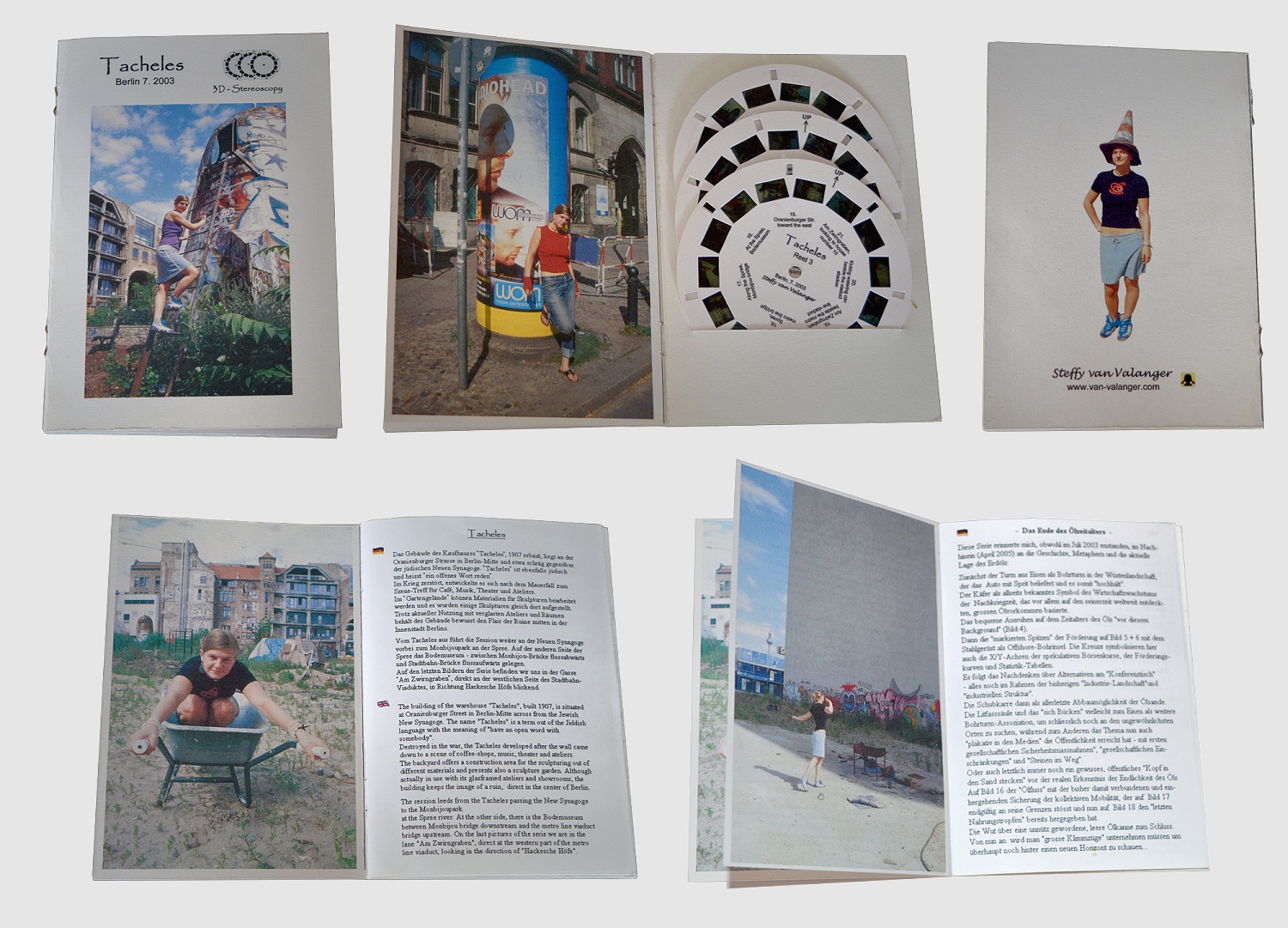

Damaliges "erstes Set" aus den

Nullerjahren. Für die Scheiben hatte ich mir eine

spezielle, mechanische Schnittvorrichtung aus Holz gebaut,

deren Messer drei Bildformate

schneiden

konnten,

bzw. ich hatte für drei

Bildformate Messer angefertigt. Der Schnitt selbst wurde

auch sehr sauber und scharf (nicht wie beim Lasercutter

mit

Ascheablagerungen,

die nun immer mühsam ausgeputzt werden müssen), das

händische Schneiden hatte aber eine ganze Menge anderer

Nachteile, wie z.B. teils

eingerissene

Schnitt-Ecken und das schnelle Abstumpfen der Klingen, was

dann relativ häufigen Wechsel mit neuer

Klingen-Feinjustage nötig machte. Auch abgrundete

Ecken

gehen so natürlich nicht. Und die Herstellung spezieller

Stanzen, ggf gleich zusammen mit den Reels, angefertigt

von Fachbetrieben, überstieg schon auf Anfrage

allein

mit der "Auftragspauschale" jedwede ökonomische Grenzen.

Die

Bilder, also die kleinen Dias selbst, hatte ich damals

komplett analog reproduziert, ohne Zuhilfenahme des

Computers, was Mitte der Nullerjahre auch nur sehr

rudimentär

Sinn gemacht hätte, also eher gar nicht. Von Negativen

waren erst analoge Diapostive geplant, die ich bereits in

der Lage war, herzustellen mittels Spezialfilm

(ein

KB-Kodak-Diafilm auf C41-Basis statt E6-Entwicklung ->

gibt's längst nicht mehr) und mittels allerlei

einzuschiebenen Folien-Farbfiltern im Repro-Aufbau.

Inhaltlich

war das Set mit etwas Theatralik versehen, zum Thema "Das

Ende des Erdöls". Solch theatralische Interpretation

braucht's heute nicht mehr, zumindest nicht am

Anfang.

;) Beim Format des Heftchens nehme ich heute lieber das

klassische Quadrat-Tütchen. Allenfalls für eine

Spezial-Edition mit weit mehr als drei Reels könnte es

dann

vielleicht wieder etwas Aussergewöhnlicheres sein, aber

Zukunftsmusik.

|

|

Noch

ein Text zu den Scannern (für Insider)

Ein

derzeitiges Kernproblem ist immer noch, die alten Negative

und Dias in ihren allen möglichen, damaligen Formaten und

Varianten 1:1 zu digitalisieren.

Kurz:

Die derzeitigen Scanner, egal ob Flachbrett, ob

Filmscanner, taugen allesamt nichts! Nicht nur,

weil sie meist nur 1-2 Negativ-Vorlagenformate scannen

können, sondern weil sie allesamt

mechanisch

sind. Und so eine Mechanik eiert - logisch - immer!

Wahrscheinlich auch beim Flextight, beim Nikon-9000 oder

was sich da sonst noch so alles an altem "Firewire-Zeugs"

aus dem

letzten

Jahrhundert auf dem vemeintlich aktuellen Profi-Markt

tummelt.

Ich

konnte immerhin letztes Jahr den nun wirklich aktuellen,

brandneuen Plustek-OpticFilm-8300i im Vergleich zum 8200er

testen. Kurz: Schrott! Jetzt total Schrott, weil ich

Kurzschluss drin

verursacht

habe, aber auch im Betrieb schon Schrott, gerade weil

er schneller scannt als der 8200er.

Die

Dinger funktionieren nämlich so, dass nicht etwa das

Negativ durch den fahrenden Schlitten Zeile für Zeile

abgetastet wird und es 1:1 zusammengesetzt wird, nein, die

Zeit für den Scan

des

ganzen Bildes ist vorgegeben bzw. ein fester Zeitintervall

ist vorgegeben, und was der Schlitten dann in der Zeit

abfährt, das hat er dann eben gescannt oder nicht

gescannt.

Heisst:

Bremst man den Schlitten kurz mit der Hand oder drückt man

den Schlitten in Fahrtrichtung schneller, wird das Bild

wechselweise gedehnt oder gestaucht, weil eben nicht die

reine

Wegstrecke

entscheidend für den Bildaufbau ist, sondern am Ende nur

die Zeitspanne für die gesamte Bildfläche. Ergo: Wenn die

Mechanik abgenutzt ist, bekommt das Bild ganz

ordentlichen

Seegang!

Der Schlitten hakt und springt und das Bild bekommt

bekommt Wellengang und verzerrt in den Ebenen der

Fahrtrichtung.

Das

ist auch bei den Flachbildscannern so. Die Postkarten, die

ich gescannt habe, sind daher nie 1:1 die wirklichen

Abbilder, sondern immer ist irgendwo was gestaucht,

gedehnt, verzerrt u.s.w.

Bei

alten Postkarten fällt das lange Zeit nicht so stark auf,

aber irgendwann ist auch da schluss, der Scanner ist "hin"

und absolut verbraucht, man sieht es dann schlicht dem

Scanbild schon auf

Anhieb

an, also auch ohne mit dem Original abgeglichen zu haben.

Und

in den Scans von Negativen und Dias will ich nun wirklich

keine gestauchten und gedehnten Objekte und Gesichter, die

zudem dann als Unschärfebereiche hervortreten, nur weil

das Ding

meint,

stellenweise zu schnell / zu langsam fahren zu müssen. Und

bei 3D, wo zwei Scans nachher zur Deckung kommen sollen,

ist das nochmal umso nerviger. Geht zwar noch in 3D zu

sehen,

aber

warum diese blöden Verzerrungen? bei den Plusteks ist es

schon rein bautechnisch so, dass sich der Schlitten durch

Spannungen immer unmerklich verkantet und dadurch eben

hakt und

springt.

Der Abrieb als "Kopfsteinpflaster" tut sein Übriges! Da

nützt dann also auch ölen und fetten nichts, weil man dann

nur den Abrieb mit einölt. Zwar wurde es besser, als ich

alles Teil für Teil

auseinandergebaut,

gereinigt und wieder gut geölt zusammengesetzt habe und

auch noch die halbe Aufhängung weggelassen habe und

andere, kontaktärmere Gleitführungen eingebaut habe,

aber

100% ok wurde der Scan auch dann nicht. Ich frage mich,

warum diese Scanner nicht wenigstens

kontaktfrei-magnetisch fahren wie der Transrapid in

Shanghai oder wie die Rennwagen im

Monaco

des Miniaturwunderlandes!? Was haben heute noch Zahnräder,

Schneckengetriebe und Aufhängestangen dadrin verloren? Ich

will - andersherum - die Zeitintervalle eines rein

magnetisch-kontaktfreien

Vortriebs selbst per Software einstellen und justieren

können. Auch deckt wohl kein Scanner bautechnisch

das gesamte Bild ab, immer ist es beschnitten. Ich will

aber

das

ganze Bild mit allen Bildinformationen bis zu den

Rändern hin, gerne auch mit Rand! Was wegschneiden

kann ich hinterher selber.

Ergo:

Die Zeit dieser Scanner ist vorbei! Erkennt man daran,

dass eben nur noch der Plustek-8300i neu auf dem Markt ist

(der aber im Prinzip auch nur dazu da ist, die

Silverfast-Software

zu

vertreiben), alles andere an "Profi-Scannern" ist in der

Zeit um die Jahrtausendwende entwickelt worden, als es

vielleicht so max. 5-Megapixel-Kameras gab. Und ist auch

da stehengeblieben.

Heute

hat man mit einer 24MP-Kamera (6000x4000px) beim

Abfotografieren des Dias im Gegenlicht brauchbare

Ergebnisse. Selbst diese absolut billigen 29,-

Euro Knips-Scanner sind wohl

schon

besser, als so macher Profi-Scanner aus den 90er-Jahren.

Natürlich taugt der ganze Billigkram erst recht nichts,

weil da nur jpg rauskommt anstatt mal vernünftiges tif,

und weil allein der

Dynamikumfang

niemals die 5.0 D (Insider wissen, was ich meine)

erreicht. Dunkles wird immer nur ganz schwarz, Helles

frisst aus.

Aber

warum denn nicht volle 5 D, wenn es eigentlich ganz

einfach geht mit HDR? Und die 45-Megapixel-Nikon-D850 hat

immerhin schon eine Software eingebaut, die, fürs

Abfotografieren,

gleich

die Negative in Positive umwandelt. Zwar sprengt die 850

mein Budget noch bei weitem, aber der Trend zeigt, wohin

es geht: Volle 5D bei HDR mit 45 Megapixel und

sekundenschnellem

Abfotografieren,

statt endloser, dynamikschwacher und welliger Scannerei.

Fehlt in der 850er nur noch ein Infrarotkanal plus guter

KI zur Staubreduzierung und es wäre - und wird - perfekt!

Jedenfalls

muss ich mir erst eine neue Repro-Einheit bauen mit meiner

24MP-D3200 oder einer künftigen, durchaus schon

bezahlbaren 36MP-D800 bevor ich weitermachen kann mit dem

Digitalisieren

von Dias und Negativen. Diese seekranken Filmscanner

scheiden für mich jetzt entgültig aus. Ist ja auch 'ne

Preisfrage. Ein 8200er für unter 100 Euro in Verbindung

mit Vuescan

(wenn

man's eh schon hat) ist sicher 'n guter Deal für das ein

oder andere Bildchen. Mehr ist mittlerweile längst zu

teuer im Verhältnis zu einer 24-36-MP-Cam mit Diahalterung

im Gegenlicht.

Und die Infrarot-Staubreduzierung funktioniert auch nur auf klaren Flächen wirklich zuverlässig und optisch ansprechend, dort kann man's auch in der Nachbearbeitung ebenso flächig-einfach selbst

machen, und Kratzer auf sehr unruhigem Untergrund

schmieren bloss breit aus, somit ohnehin wieder Feinarbeit

per Hand nötig. Das ist der Stand der Dinge 2024.

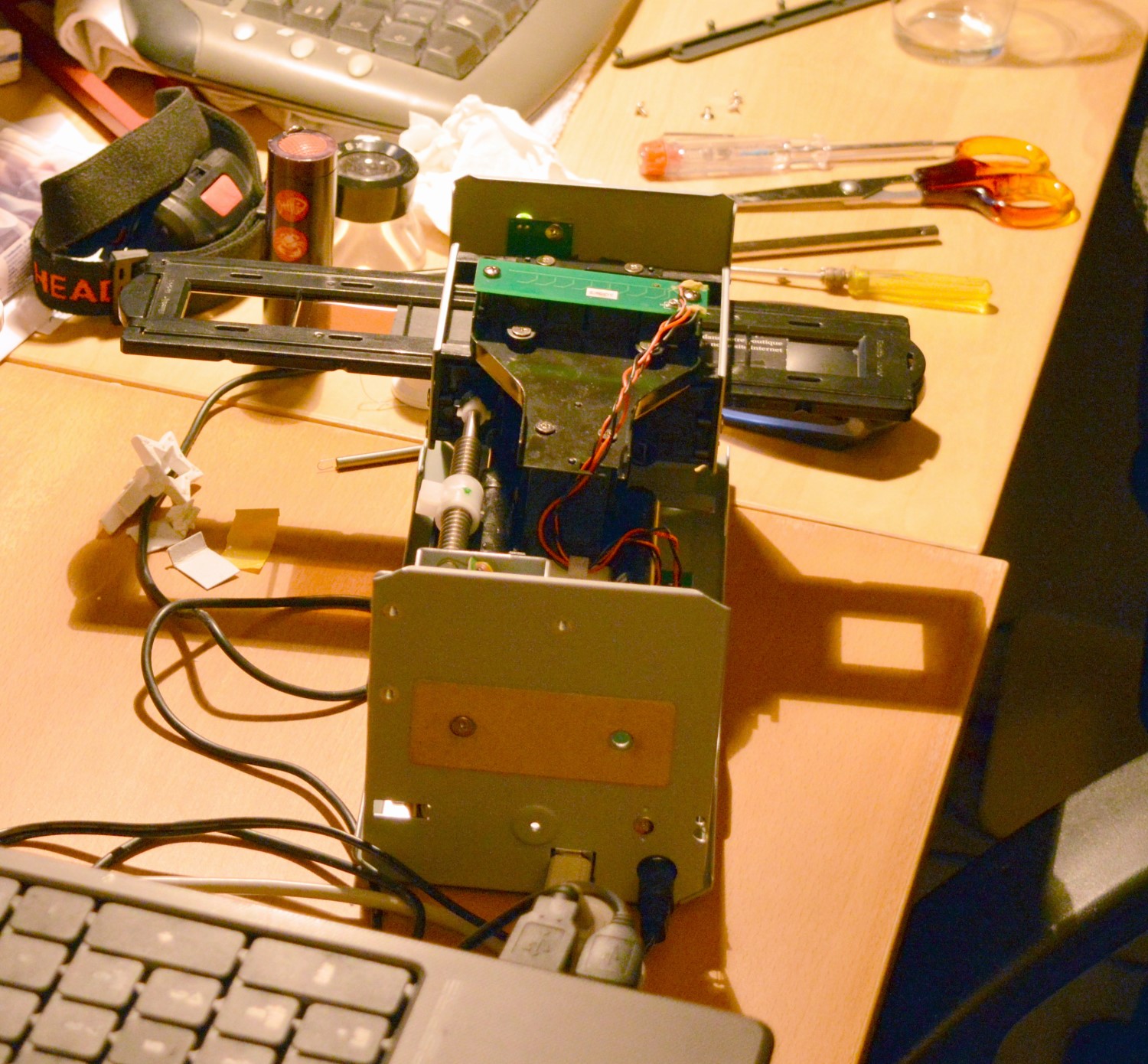

Versuchter

Umbau zwecks besserer, leichterer Aufhängung des

Schlittens für gleichmässigere Fahrstrecke im OpticFilm.

Beste Lösung bisher: Eine

Führungsstange ausbauen (hier im Bild vorn ausgebaut), dazu

diverse Zug- und Druckfedern aushängen (braucht's nicht).

Schlitten hängt dann zwar (unteres

Bild), lässt sich aber mit Pappstreifen auf dem

Quermetallrahmen ausgleichen und dann Tesafilm beidseitig

als Abschluss und Öl dazwischen.

Hatte auch Aufhängung per Bindfaden

von der Decke probiert sowie Flüssigkeitslagerung des

Schlittens in nebenstehendem Wasserbehälter mit

Styropor-Schwimmer,

aber so war es am praktikabelsten

mit am wenigsten "Wellengang". Man könnte noch versuchen,

den Schneckenvortrieb ganz zu ersetzten oder wenigstens zu

versetzten,

wo er weniger Materialspannung /

Verkantung erzeugt, aber letztlich ist da auch noch die

Lichtschranke unten, mit der die Gesamtbewegung abgestimmt

sein muss.

Also besser gleich das Negativ

abfotografieren im Gegenlicht. ;) Zumal ein vollwertiger

Scan mit allen 18 Durchgängen beim 8200er weit über eine

halbe Stunde dauern kann!

Der 8300er ist etwa doppelt so

"schnell", das geht aber umso mehr auf Kosten der

gleichmässigen Abtastung bei der technisch vorgegebenen

Abtastzeit.

|

-------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------